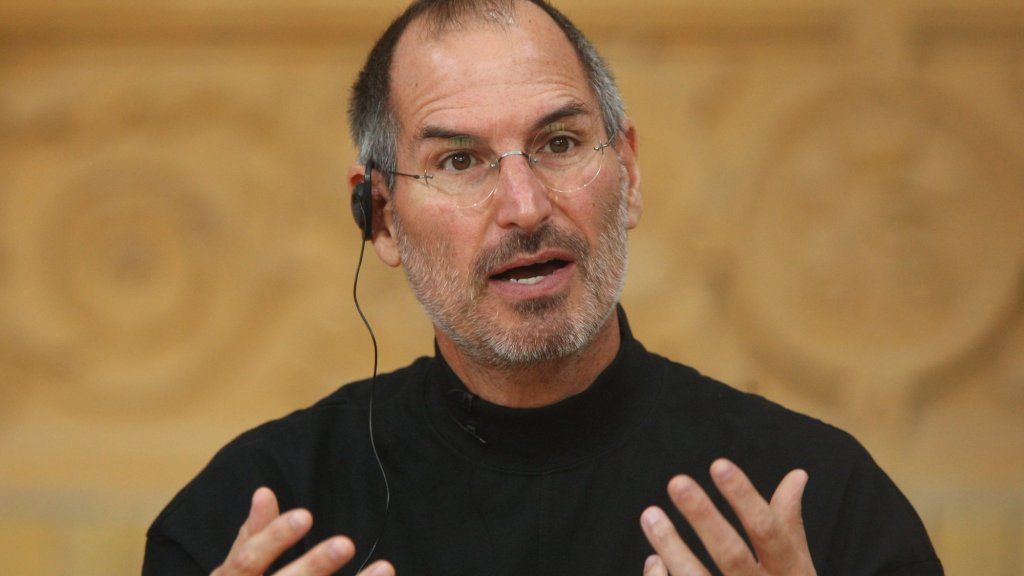

Andras Forgacs는 자신의 회사에 관심이있을 것이라고 상상했던 마지막 그룹 인 패셔니 스타로부터 전화를 받기 시작했습니다.

2011 년이었고, 그는 의료용으로 피부 조직을 3D 프린팅 한 신생 기업인 Organovo에서 자신의 리더십 역할에서 막 물러났습니다. 패션 경영진은 가죽이 형편없는 산업이라고 말했다. 가축은 전 세계 온실 가스의 5 분의 1을 생성하며, 생산되는 가죽 가죽의 약 3 분의 1은 매립지에 버려집니다. 가죽 제품에 대한 수요가 급증했지만 부족 문제가 있었고 합성 가죽 대체품의 실적이 저조했습니다.

그들은 Forgacs가 인체 조직을 인쇄 할 수 있다면 확실히 가죽을 인쇄 할 수 있다고 생각했습니다. 불행히도 그는 할 수 없다고 말했습니다. 하지만 Forgacs는 이렇게 말합니다. '기업가라면 결국'예. 나는 우리가 그것을 할 수 있다고 생각한다 .'-- 그리고 당신은 그것을 이해한다. '

그해 말, 뉴저지 주 Nutley에 기반을 둔 생명 공학 스타트 업인 Modern Meadow는 실험실에서 동물이없는 가죽을 재배합니다. 2011 년 말, Forgacs는 Organovo의 기반이되는 바이오 프린팅 기술을 발명 한 콜롬비아 미주리 대학의 원래 팀을 재결합했습니다 (대학은 2009 년에 회사에 라이센스를 부여했습니다).

셰이 무니 키가 몇이야

Modern Meadow의 공동 설립자 4 명 (Forgacs와 Forgacs의 아버지를 포함한 3 명의 생물 물리학 자)은 처음에 정부 보조금을 신청하여 동물이없는 고기와 가죽을 탐구했습니다. 그러나 초기에 Forgacs CEO는 '우리는 그것이 실제로 매우 다른 기회와 사업이라는 것을 깨달았습니다. 하나를 골라야 해요. '

그들은 가죽에 베팅하기로 결정했고, 그 결과 벤처 캐피탈에서 5,350 만 달러에 힘 입어 6 년 동안의 여정이있었습니다. Modern Meadow의 제품이라고 불리는 Zoa는 가죽처럼 보이고 작동하지만 효모에서 콜라겐 (피부의 단백질)을 성장시키는 DNA 편집 과정을 통해 회사 실험실에서 만들어졌습니다.

'우리의 목표는 분명히 가죽이지만 지금까지 본 것과는 다른 소재를 만드는 것입니다.'Modern Meadow는 뻣뻣하거나 신축성, 두껍거나 얇거나 질감이 있거나 광택이있는 가죽의 구조적 및 미적 특성을 맞춤 디자인 할 수 있습니다. 가죽은 액체로 시작하여 어떤 모양이나 패턴 에든 부을 수 있으며 직물을 접착하는 접착제로도 사용할 수 있습니다. '우리의 목표는 분명히 가죽이지만 지금까지 본 것과는 다른 소재를 만드는 것입니다.'라고 Forgacs는 말합니다.

소문이 나간 이후로 Modern Meadow는 패션에서 가구, 자동차에 이르기까지 다양한 산업 분야의 150 개 이상의 회사에서 접근했습니다. 70 명 규모의 스타트 업의 첫 번째 파트너에는 올해 말 Modern Meadow의 첫 상용 제품을 선보일 예정인 여러 고급 소비자 제품 회사가 포함됩니다.

식품 과학과 유전 공학의 결합 인 세포 농업 분야에서 활동하는 신생 스타트 업 팀의 일부인 Modern Meadow는 동물 활동가 집단 이상의 사람들에게 어필 할 계획입니다. Forgacs는 가죽이 1,000 억 달러 규모의 산업이며 실제로 진화 한 적이 없다고 지적합니다. Forgacs는 '생물학적 수준에서 확실히 가죽이긴하지만 새로운 디자인, 새로운 성능 및 새로운 기능을 탐구하는 것도 중요합니다.'라고 말합니다.

실험실에서 가죽을 재배하는 방법.

Modern Meadow의 처음부터 가죽을 만드는 기이 한 과학은 뉴저지 주 Nutley의 한 제약 연구소에서 이루어집니다.

콜라겐으로 전환. 처음에 공동 창립자 인 Andras Forgacs, Gabor Forgacs, Karoly Jakab 및 Françoise Marga는 소에서 피부 세포를 가져와 대량으로 키 웠습니다. 이 8 주 과정을 확장한다면 완전히 새로운 유형의 제조 장비가 필요했을 것입니다. 그래서 가죽의 주성분 인 콜라겐을 생산해 기존 기술을 활용할 수 있도록 노력했습니다.

맥주처럼 양조. 연구팀은 맥주를 양조하는 데 사용되는 효모와 크게 다르지 않은 새로운 균주를 만들기 위해 유전자 편집 효모를 만들었습니다. 단, 알코올을 생산하는 대신 설탕을 먹고 콜라겐을 뱉어냅니다.

2 주 만에 가죽 생산. 이 신생 기업은 시설에서 소량을 양조하지만 선도적 인 생화학 회사와 협력하여 산업용 탱크에서 대규모 효모를 양조하고 있습니다. 콜라겐이 수확되면 액체에서 단단한 섬유질 물질로 바뀝니다. Andras Forgacs는 전체 가죽 제작 과정에 2 주가 소요되어 '훨씬 더 효율적이고 품질이 높으며 비용 효율적'이며 송아지 가죽과의 경쟁에 훨씬 더 가깝다고 말합니다.